本ページについて

3Dプリンタでの出力の良くある失敗例として、

- 出力物の全体がプラットフォームから落下・脱落してしまい、出力終了時にプラットフォームに何もついていない

- サポート材や出力物の一部分のみがプラットフォームについていて、残りの部分が出力されていない(落下している)

- サポート材と出力物が離れてしまっている、あるいは、出力物の層と層が剥がれて一部正しく出力されない部分がある

ということがございます。

上述のような現象は、そもそもZ軸キャリブレーションが正しく行われていないため、プラットフォームに定着できなかったという場合をのぞいては、プラットフォームと造形物の吸着力及び造形物が自身を保持する力と、プラットフォームから離れようとする力(例えば造形物にかかる重力など)のうち後者が上回ったということになります。

下記に考えられる対策をご紹介させていただきますので、それらのどれかあるいは全てを実行することで改善が図れないかお試しください。

注意

本ページの記載はあくまでも出力物がプラットフォームから脱落したり、剥離が生じている場合について記載します。

出力物がプラットフォームについてなく、かつ、レジンVATのなかにも硬化したレジンがないというようなそもそもレジンが硬化していない場合には適用されません。

対策についての要約

下記にて詳説させていただきますが、主に有効と思われ、かつ容易にできる対策としては

- Z軸キャリブレーションをやりなおす。

- 初期層の枚数を増やす、初期層および一般層の露光時間を増やす

適切な露光時間については一部のレジンと機種についてはこちらに記載がございますのでご参照ください。 - プラットフォームの上下動の速度を落とす

- (寒い時期の場合)出力前にレジンをぬるま湯で湯煎する、ドライヤーの温風であたためる、出力環境の空調を使い出力空間を適温に保つ

の3つがございます。

したがって、上記の3点をまず実行し、改善が見られないようであれば後述の各対策をさらに盛り込んでいただくのが良いかと思います。

対策についての詳説

脱落が上記のようにプラットフォームと造形物の吸着力および造形物が自身を保持する力と、プラットフォームから離れようとする力(例えば重力)のせめぎあいの結果だとすると、対策は大きく分けて、

- プラットフォームと造形物の吸着力、造形物自身の保持力を強くする

- プラットフォームから離れようとする力を弱くする

のどちらかになります。

1.プラットフォームと造形物の吸着力、造形物自身の保持力を強くする

具体的には下記のような対策が考えられます。

- 初期層の枚数を増やす、初期層および一般層の露光時間を増やす

→これらの値を増やすことで土台の安定させ、またそれぞれの層の硬化を十分にすることで層同士の吸着を強めます。

*ただし、フィルムと出力物の剥離音がかなり大きい場合には硬化させすぎのケースもございますので、そのような場合には露光時間の低減も検討してください。 - Z軸キャリブレーションを出力時に毎回行う

→Z軸キャリブレーションは出力開始時に毎回必ず行うようにしてください。

プラットフォームの水平が取れていないと、紫外線光源とプラットフォームの面の距離が部位によって異なってしまい出力の失敗に繋がります。 - プラットフォームにやすりがけを行う

→プラットフォームにやすりがけを行うと、プラットフォーム表面に凹凸ができることで硬化したレジンと接する表面積が増えるため、プラットフォームと造形物の吸着力の上昇が見込まれます。

やすりがけについてはPhrozen 社のツイートもご参照ください。 - 造形物を支えるサポート柱の有無、本数や太さを増強する

→3Dデータの構造によっては現状のサポート柱の配置では造形物にかかる力を支えきれない場合もあります。

脱落が頻発するときはサポート柱の本数や太さを調整することを検討してください。

2.プラットフォームや造形物自身から離れようとする力を弱くする

- プラットフォームの上下動の速度を落とす。

→3Dプリンタは、プラットフォームが下がる→紫外線を当てて、レジンを固める→紫外線を止める→プラットフォームが上昇する

ということを繰り返しますが、紫外線を当ててレジンを固めたことによりVATのフィルムとプラットフォームに付着した造形物に癒着が起きています。

この癒着がプラットフォームの上昇時に剥離するわけでございますが、この時に造形物にフィルム側に引っ張られる力がかかり、フィルム側に引っ張る力が強いと造形物の全部または一部が脱落してしまいます。

Z軸の移動速度が速いとその分剥離の際にかかる力も大きくなりますので、上昇速度を遅くすることでゆっくりと剥離させ造形物が落ちないようにする趣旨です。

状況にもよりますが、概ね60mm/分にするのがよいかと思います。フレキシブルレジンなど柔らかめのレジンをご利用の場合には30-40mm/分程度が良い場合もあります。

なお、名称はスライサーソフトによっても異なりますが、上昇時の速度は「上昇速度」、下降時の速度は「リトラクト速度」もしくは「下降速度」と呼称されることが多いです。 - VATのフィルムを張り替える

→フィルムの利用を継続しているとシワや傷などが不可避的に発生します。

傷などが増えてくると硬化したレジンとフィルムが離れにくくなりますので、定期的に張り替えをすることをお勧めします。

3Dモデルの配置の変更を検討する

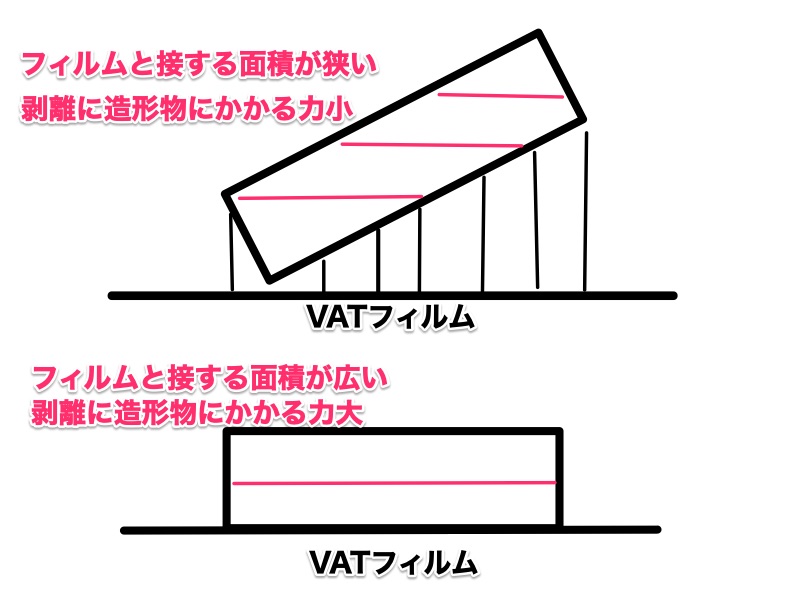

→フィルムと造形物が接する面が大きいほど、フィルムから造形物が剥離する時にかかる力が大きくなります。同じ造形物でも傾けたりすることで造形物の水平方向の断面積が減り剥離時にかかる力を小さくできることが見込まれますので、必要に応じてモデルデータの配置位置を検討し直してください。

3.その他

一般的に、レジンは低温になるほど粘度を増します。冬の時期など気温が下がる季節には気温の影響でレジンの温度も下がり、粘度が増した状態になってる場合があります。粘度が増した状態ですと、フィルムからはがれる際の抵抗が強くなり、脱落の原因になります。

そのため、下記のことなどを行うことでレジンを適温にして出力することで問題が改善する場合があります。

- レジンを仕様する前に、レジンが入ったボトルを40℃程度のお湯であたためる

- レジンをレジンVATに入れたあとドライヤーの温風でレジンをあたためる

- 出力を行ってる部屋に暖房を入れ、出力中に温度が下がらないようにする。

以上ご参考にしていただければ幸いです。