本ページについて

出力の完了後、造形物はプラットフォームに吸着しており、造形物をプラットフォームから剥がす必要があります。

造形物を剥がすにはスクレイパー(へら)を用いて吸着面を剥がすのが一般的ですが、吸着力が強く剥がすのが困難という場合もあります。

本ページでは、そのような場合についての対処について説明します。

原因について

まず吸着力が強い原因はそのほとんどがプラットフォームと造形物の接地面の面積が大きいことです。

プラットフォームと造形物が接する面が大きければ大きいほど、吸着力は強くなり剥がすことが困難になります。

はがれない出力物への対処について

既に出力したものがはがれないという場合の下記のものが考えられます。

- スクレイパーを変える

- 熱を加える

スクレーパーを変える

出力物を剥がすために使用するスクレーパーによって剥がしやすさは大きく異なります。使いやすいスクレイパーを使うことで剥離作業が劇的に楽になることもございます。

具体的な製品としては、OLFA(オルファ)社のT-45 202B などは造形物を剥がしやすいと定評があり弊社でも利用しております。大手の通販サイトなどでもご購入いただけますので必要に応じてご利用を検討してください。

また特に剥がしにくい出力物を剥がす際には、スクレイパーの持ち手先端をハンマーで叩くタイプのスクレイパーのご利用も検討してください。具体的な商品としては、ハイパースクレイパー200などがあります(ハンマーは別売りですので、ハンマーは別途購入してください)。

弊社でもT-45 202B と ハイパースクレイパー200 は実際に使用しております。

熱を加える

出力物にヒートガンやドライヤーで熱を加えると、柔らかくなりスクレーパーが入りやすくなります。

どうしても剥がれないという場合にはお試しください。

ただし、未硬化のレジンの処理が不十分だったり、乾燥していなかったりすると、レジンが揮発する場合がありますので、吸い込まないように注意し、換気のいい場所で作業してください。また熱することによりプラットフォームや出力物は熱くなりますので火傷に注意してください。

剝がれにくいものを出力しないために

上記では出力済みの剝がれにくいものへの対処を説明しましたが、そもそも剝がれにくくならないようにすることが肝心です。

出力物が剝がれにくくなる原因は上述のようにプラットフォームと出力物の接地面積が広いことがほとんどです。

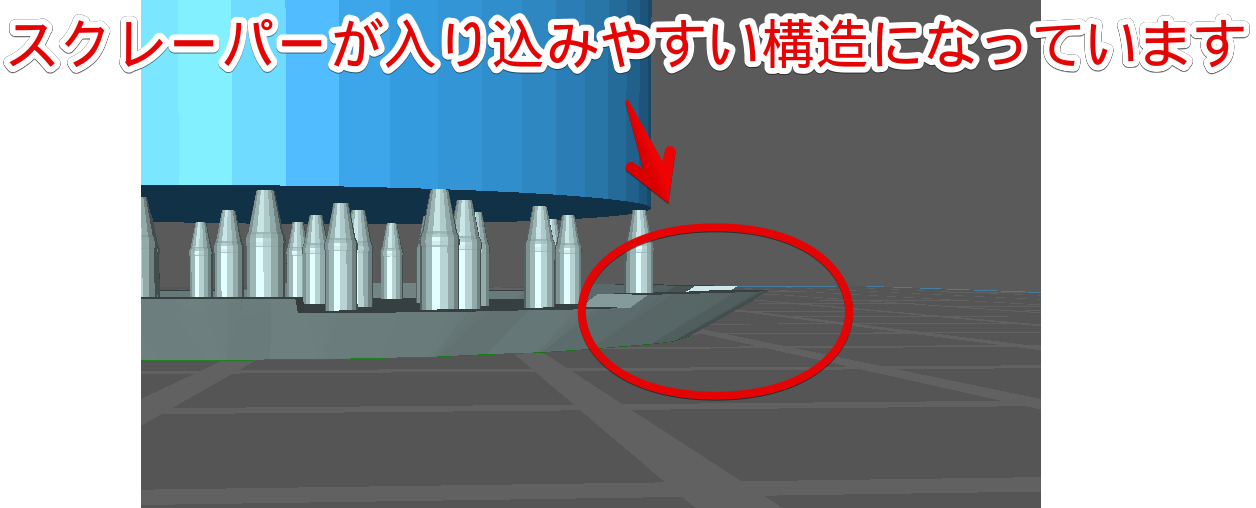

また剥がす作業はスクレーパーを出力物に滑り込ませるという作業である以上、スクレーパーが滑り込みやすいモデルは剥がしやすいモデルとなります。

そのため、

- そもそも接地面積が広くなりすぎないようにモデルの配置を工夫する

- 出力物の底面(ラフト)をスケート構造にしてスクレーパーが入り込みやすいようにする

等が根本的な剝がしにくさへの対策となります。

補足

上記のように、プラットフォームから造形物を剥がしにくいということは、出力物のモデルの構造に根本的な問題であり、製品の性能とは基本的には関係がありません。

したがって、プラットフォームから造形物がはがれないという場合であってもそれらは修理などの対象とはなりません。上記の記載をご参考に対処していただければ幸いです。