本ページについて

出力の完了後、出力物を確認すると、プラットフォームの面に平行な線が意図せず入っていることがございます。これは、「積層痕」(名称は各メーカーや利用者によりそれぞれ異なる場合があります)と呼ばれるものです。

本ページではこの積層痕ができないようにする、あるいは抑制するための対策について説明します。

なお、積層痕は後述のように振動などによる揺れが原因になります。従って、出力中に地震があった場合や出力中の3Dプリンターが乗ってる机にぶつかった場合などには積層痕が生じてしまいます。

本ページで説明するのは3Dプリンターに外部から明らかな振動が加わっていない場合の対策となります。地震など外部からの振動が生じた場合にも有効な対策ではございませんので、ご注意ください。

積層痕への対策

積層痕が生じるような場合には、大きく分けて下記の2つの場合がございます。

(1)

プラットフォームが上下するボールネジに汚れなどが溜まっており、その部分をリフトが通る時に振動が生じ、プラットフォームの位置がずれ積層痕になる

(2)

プラットフォームが上昇する際にはプラットフォームに定着した出力物が、レジンVATのフィルムから剥離しますが、この剥離の際に振動が生じてプラットフォームの位置がずれ積層痕になる

(3)

層同士の結合が十分でなく、徐々に剥離してしまい線にみえる

(1)への対策

まずプラットフォームを外した状態で、Z軸キャリブレーションを行い、特定の位置を通過する際に振動が起きていないかなどを確認します。

また、振動が起きていない場合でも汚れなどが見られる場合には、ティッシュなどで拭き取ってください。また必要に応じて潤滑剤・グリスなどを塗布することも有効です。

グリスについてはこちらもご参照くださいませ。

(2)への対策

下記のようなことをお試しください。

●2-1.

出力を開始する前にレジンVATに入れたレジンをドライヤーなどの熱風で温めてから出力をスタートし、出力中は室温が概ね20-25度程度になる環境で出力する。

→レジンは低温化では粘度が増すため、剥離時の衝撃が大きくなります。衝撃が大きくなるとその分ずれが生じる確率が高くなるため、レジンを事前に温めて低温を避けることが対策になります。

●2-2.

プラットフォームの上昇速度や下降速度(リトラクト速度)を遅くする

→プラットフォームの移動速度が速いと、レジンVATのフィルムからの剥離時の衝撃が強くなるなど積層痕を生みやすいです。

現状の設定値次第ではありますが、上下ともに概ね60mm/分程度にしていただくのがよろしいかと思います。

●2-3.

3Dモデルの配置の変更を検討する

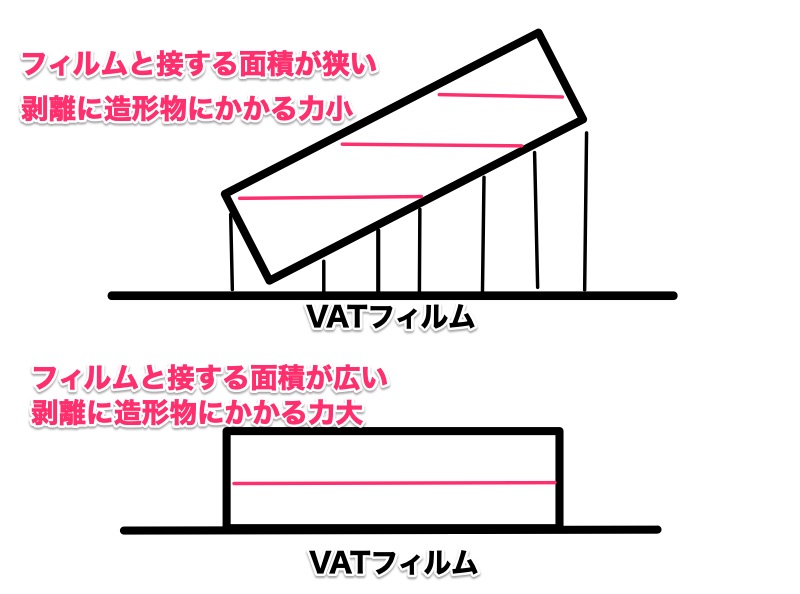

→フィルムと造形物が接する面が大きいほど、フィルムから造形物が剥離する時にかかる力が大きくなります。同じ造形物でも傾けたりすることで造形物の水平方向の断面積が減り剥離時にかかる力を小さくできることが見込まれますので、必要に応じてモデルデータの配置位置を検討し直してください。

●2-4.

サポートを増やす

→出力物をしっかりと支えられるようにサポートを増やすことで改善が見られる場合があります。

ズレが発生するということはズレた方に押す力がかかっているということになりますので、それを受け止めるような位置にサポートを追加することをご検討くださいませ。

●2-5.

レジンVATのフィルムを交換する

レジンVATのフィルムを最後に交換してからある程度時間が経過している場合には、フィルムが劣化して出力物が剥がれにくくなっている場合もございますので、必要に応じてフィルムの交換をご検討ください。

(3) への対策

(3)への対策を大きくわけると、

- 層にかかる離れようとする力を軽減すること

- 層同士の吸着を強くする

の2つにわかれます。

1. の層にかかる離れようとする力の軽減については、(2)への対策がそのまま有効です。

2 の層同士の吸着を強くするためには露光時間の延長が有効ですので、露光時間を長くすることを検討してください。

以上ご参考にしていただければ幸いです。